Palettiseur à couches, robot de palettisation, COBOT, quelques éléments pour éclairer votre choix.

Pour être transportées, la plupart des produits sont placés sur une palette. Réussir l’étape de la palettisation automatique est essentiel pour garantir la suite du processus logistique.

Pour automatiser leur processus de palettisation, les industriels peuvent s’équiper de palettiseurs, installés en fin de ligne pour assurer la mise en automatique des produits sur la palette. En complétant la ligne de conditionnement, les palettiseurs permettent un gain de temps important pour la palettisation des marchandises.

Plusieurs types de palettiseurs existent sur le marché, et l’industrie innove constamment pour manipuler des produits aussi divers que des caisses carton, des sacs, des packs de bouteilles, paquets, barquettes etc.

LES FAMILLES DE PALETTISEURS AUTOMATIQUES

Deux grandes familles de palettiseurs ont émergé au fil des décennies.

Pour effectuer le choix de la technologie la plus appropriée à leurs besoins, les industriels doivent passer en revue leurs exigences (versatilité de la ligne, cadence, encombrement…) et prendre en compte les particularités des colis à palettiser.

Quelles sont les deux familles principales de palettiseurs ?

1 – LES PALETTISEURS À COUCHES, DITS CONVENTIONNELS

Dans le cas de palettiseurs à couches, la préparation de la couche de produits précède la palettisation. Les colis, réunis par couches entières, sont déposés sur un plateau dont l’ouverture permet leur dépose, couche par couche, sur la palette.

On distingue deux types de palettiseurs conventionnels :

- Les palettiseurs à couches high-level (entrée haute)

Ils sont construits de telle sorte que la palette en bois vient recevoir les couches de colis à l’étage, puis descend progressivement à mesure que les couches s’ajoutent. Ce système est souvent intégré dans des lignes de palettisation automatique afin d’optimiser la vitesse et la précision du processus.

- Les palettiseurs à couches low-level (entrée basse)

Dans cette configuration, la palette en bois reste à l’étage inférieur, tandis que les couches de colis sont empilées progressivement vers le haut. Ce type de palettiseur peut également s’intégrer dans des systèmes de palettisation automatique pour assurer un empilement fiable des produits.

Lorsque le plan de palettisation requiert l’insertion de formats intercalaires antiglisse entre les couches de colis pour garantir leur stabilité, un préhenseur dédié est installé dans la ligne de palettisation. Ce préhenseur, souvent équipé de pompes à vide, de ventouses et d’autres composants pneumatiques, a pour fonction unique de saisir les formats intercalaires pré-découpés, qui sont placés par piles entières pour être intégrés de façon automatique.

En remplacement de cette méthode, il est également possible d’installer une coupeuse d’intercalaire EXCALIBUR®, alimentée en bobines de papier antiglisse STABULON®. Cette coupeuse découpe les formats un à un, en fonction des besoins du palettiseur, et présente chaque format intercalaire sur sa table de convoyage, ce qui permet d’automatiser l’approvisionnement en intercalaires de la chaîne de palettisation.

Pour en savoir plus, découvrez comment un acteur clé européen dans la fabrication de céréales pour le déjeuner a réussi à automatiser l’ensemble de sa chaîne de palettisation.

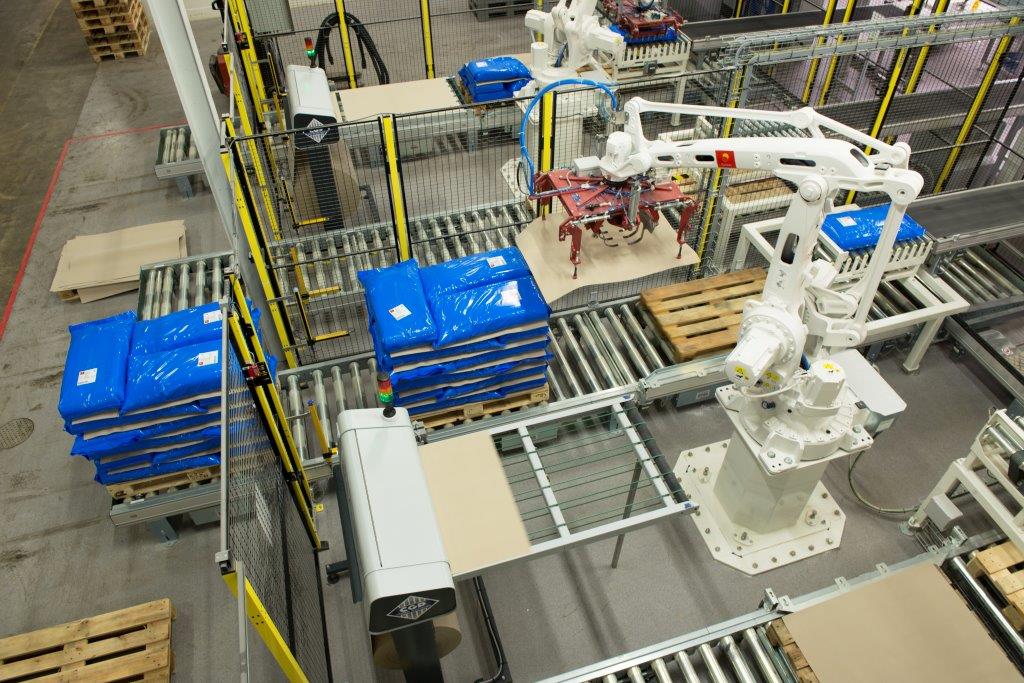

2 – LES ROBOTS DE PALETTISATION

Dans le cas des robots de palettisation, l’essentiel de la ligne est situé au rez-de-chaussée. Le robot de palettisation est enfermé dans une enceinte de sécurité pour protéger les opérateurs.

Le robot de palettisation est équipé d’une ou plusieurs têtes de préhension pour assurer différentes tâches de palettisation à la fois :

- Prendre les colis et les placer sur la palette en suivant un plan de palettisation défini.

- Éventuellement prendre les palettes en bois ou en plastique dans les racks à palettes afin de venir les placer là où seront constituées les couches de colis.

Entre chaque étage, le robot peut être amené à placer un intercalaire papier comme STABULON® pour assurer la stabilité de la palette. Le robot vient alors se servir dans une pile d’intercalaires placés dans un magasin au sein de la cellule robotisée. Pour alimenter ce magasin, un opérateur doit entrer dans la cellule et charger le magasin. En lieu et place de ce magasin, peut également être installée une découpeuse d’intercalaire EXCALIBUR® alimentée en bobines de papier antiglisse STABULON®. Cette coupeuse va découper les formats un à un, au fur et à mesure des besoins du robot de palettisation. Elle va présenter un seul format intercalaire à la fois sur sa table de convoyage.

3. PALETTISEUR vs. ROBOT PALETTISEUR, COMMENT FAIRE LE BON CHOIX ?

Les robots sont flexibles, les palettiseurs à couches sont rapides. Chacune des deux familles de palettiseurs présente ses avantages.

Les robots de palettisation sont souvent une solution moins chère que les palettiseurs à couche. Ils constituent, pour un industriel, un bon billet d’entrée dans le monde de l’automatisation. Assez flexibles, ils peuvent être alimentés par plusieurs lignes de conditionnement à la fois et palettiser plusieurs dimensions de palettes en même temps.

Pour autant, puisque par nature ils ont plusieurs rôles à jouer (prise des colis, prise des intercalaires, dépose des palettes etc.), les temps de cycle des robots de palettisation sont limités. Par ailleurs, plus le nombre, la forme et la nature des objets à manipuler varient, plus le préhenseur sera complexe et lourd. Son coût peut représenter une part importante du coût global de la cellule robotisée.

Comme ils manipulent des couches entières de colis à la fois, le plus grand avantage des palettiseurs à couches est leur cadence. Certains modèles de palettiseurs peuvent palettiser jusqu’à 10 couches par minute. Très fiables de réputation, ils offrent un respect optimum des produits.

DES FRONTIÈRES DE PLUS EN PLUS FLOUES ENTRE PALETTISEUR CONVENTIONNEL, ROBOT PALETTISEUR.

Aujourd’hui, les frontières entre les familles de palettiseurs ne sont pas bien précises. Parce que les mélanges ont toujours fait de beaux enfants, depuis quelques années, les fabricants de palettiseurs et les intégrateurs commencent à associer les technologies pour prendre le meilleur de chacune des deux familles.

Par exemple, on voit de plus en plus des lignes de palettisation équipées de robots, avec des préhenseurs très sophistiqués, pour prendre des couches entières de colis préparées en amont et réaliser des gains de productivité importants.

ROBOTS COLLABORATIFS OU COBOT DE PLAETTISATION DÉDIÉS AUX APPLICATIONS DE PALETTISATION.

Quant aux Cobots (robots collaboratifs), ils permettent de partager l’espace de travail et faciliter la collaboration homme-robot. Ils font également leur entrée dans la famille des palettiseurs.

Même si aujourd’hui la charge utile reste limitée et ne permet pas de manipuler des charges lourdes comme le font les robots industriels traditionnels.

Il ne fait aucun doute que, dans les prochaines années, de très nombreuses innovations changeront le monde de palettisation tel que nous le connaissons aujourd’hui.